铝灰是铝工业生产中产生的危险废物(2021年《国家危险废物名录》将其列入,废物代码321-024-48/321-026-48),其处理需兼顾金属回收、无害化及资源化。根据铝灰来源(一次铝灰或二次铝灰)和成分差异

主要工艺流程分为预处理、无害化处理、资源化利用三个阶段,具体流程及技术要点如下:

一、预处理与金属铝回收

此阶段目标是分离铝灰中的金属铝,减少后续无害化处理的负荷。

1.物理分选

破碎筛分:铝灰先经破碎机粉碎至粒度均匀,再通过滚筒筛或振动筛分级,去除过大或过小颗粒。

磁选除铁:用磁选机分离铁磁性杂质,提高铝纯度。

压榨回收:对热态铝灰(一次铝灰)加入助剂(如硅粉、氯化钾),通过静压或动压挤出熔融铝,回收率可达75%-80%。

新型设备应用:如宁夏正丰的筛分装置,通过定量送料和滚筒筛分,避免铝灰堆积,提升效率。

2.冷灰处理

冷铝灰经石碾或球磨机粉碎后筛分,分离金属铝(含量可提至75-80%),成本低于100元/吨。

二、无害化处理

针对二次铝灰中的有害成分(氮化铝、氟化物、盐类),主流工艺包括湿法和火法:

1.湿法工艺(主流技术)

脱氮脱氟:铝灰与生石灰、水按比例(10:5:1)在预反应釜混合,再转入水解釜(80-90℃),使氮化铝(AlN)水解为氨气(NH₃),氟化物与钙离子形成氟化钙(CaF₂)沉淀。

气体处理:

氨气通过硫铵反应系统制硫酸铵:用硫酸吸收氨气生成硫酸铵溶液,经蒸发结晶得化肥产品。或经多级降膜吸收制取浓氨水,剩余尾气由硫酸喷淋净化。

固液分离:水解浆液压滤后,滤饼(主要成分为氢氧化铝)烘干;滤液(含氯盐)循环使用,每20批次蒸发结晶回收盐分。

2.火法工艺

加热煅烧:如湖南江滨公司的技改项目,铝灰经加热炉升温后转入炒渣机,高温下有害成分分解,但脱氮效率较低,需配套布袋除尘处理废气。

水泥窑协同处置:如阳春海螺专利技术,将铝灰按比例加入水泥窑快烧,钙盐助剂固氟,急冷工艺提升熟料强度。

三、资源化利用

无害化后的铝灰可转化为高附加值产品:

1.再生氧化铝应用

制备净水剂(聚合氯化铝):氢氧化铝经碱溶、晶种分解后制得,成本比铝土矿降低30%-40%。

耐火材料/陶瓷:低铁铝灰经烧结制成耐火骨料或陶瓷原料。

2.建材原料

水泥生产:替代部分含铝原料(如矾土),优化水泥矿物组成。

脱硫剂:与石灰石混合用于钢铁冶炼脱硫,降低行业成本。

3.电解槽循环利用

二次铝灰与氧化铝混合后作为电解槽覆盖料,但需控制用量避免炉底沉淀增多。

四、技术对比与创新方向

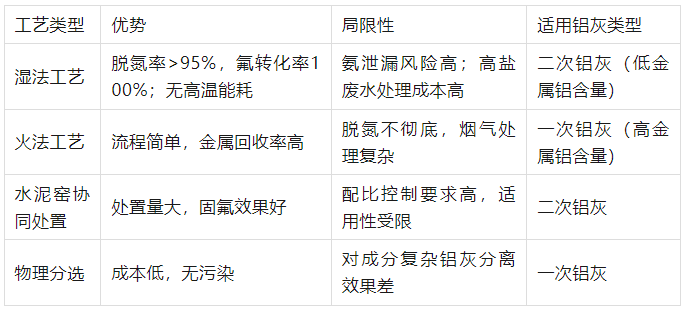

下表总结了主流工艺的优缺点及适用场景:

创新方向:

脱氮强化:添加氢氧化钠促进水解,或采用多级磨选预处理减少金属铝残留。

降本增效:如湖南绿脉的“三段脱氨技术”,运营成本降至150元/吨,并联产氨水、金属铝增值。

安全优化:密闭反应系统设计,实时监控氢气/甲烷浓度防爆。

五、总结

铝灰处理需根据类型选择技术路线:一次铝灰优先物理回收金属铝;二次铝灰以湿法无害化为主,结合资源化利用。未来趋势是集成“预处理-无害化-高值化”链条,如湿法联产硫酸铵+净水剂、火法耦合建材生产等,在合规处置危废的同时提升经济效益。企业需关注地方环保政策(如危废豁免管理试点),并选择适配自身铝灰特性的工艺。

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。