一、政策驱动:强制性转型与激励并举

1.国家层面对低碳水泥的刚性要求

生态环境部等五部门2024年1月联合发布《关于推进实施水泥行业超低排放的意见》,明确要求:2025年底重点区域50%熟料产能完成超低排放改造,2028年底全国力争80%产能达标。

2022年《建材行业碳达峰实施方案》提出“推动工业固废超细粉替代普通混合材”,并鼓励以矿渣、粉煤灰等固废制备超细掺合料,降低熟料系数。

新国标GB175-2023《通用硅酸盐水泥》首次允许石灰石粉作为主要混合材,为固废基掺合料开放合法通道。

2.地方配套政策强化落地

上海、山东、海南等多省市出台细则,要求完成水泥超低排放改造,并推广固废掺合料应用(如海南要求2025年前推进水泥超低排放改造)。

福建、河北等省对资源综合利用比例≥30%的水泥企业给予增值税即征即退优惠。

二、市场需求:降本增效与绿色建筑双轮驱动

1.成本优势显著

超细掺合料可替代20%-60%水泥熟料,直接降低原料与碳排放成本。实验表明:掺入20%超细复合掺合料后,水泥28天抗压强度提升3%-4.7%,抗折强度提升6%-7.1%。

利用铁矿尾泥、钢渣、粉煤灰等固废(占比30%-40%),原料成本降低15%-20%。

2.绿色建筑需求爆发

混凝土高性能化趋势推动掺合料渗透率提升。超细粉体通过优化颗粒级配(接近Fuller曲线),提升混凝土密实度与耐久性,延长工程寿命。

房地产与基建“提质减量”背景下,功能性掺合料(如抗渗、早强型)需求增长。例如海南绿峰的铁矿尾泥掺合料通过“晶核效应”显著提升抗渗性。

三、技术创新:材料科学与工艺突破

1.固废资源化技术成熟

⑴.原料扩展:铁矿尾泥、钢渣、粉煤灰、建筑垃圾等均可超细粉磨活化。比表面积>400m²/kg的转炉渣经碱激发后,替代水泥量可达60%

。

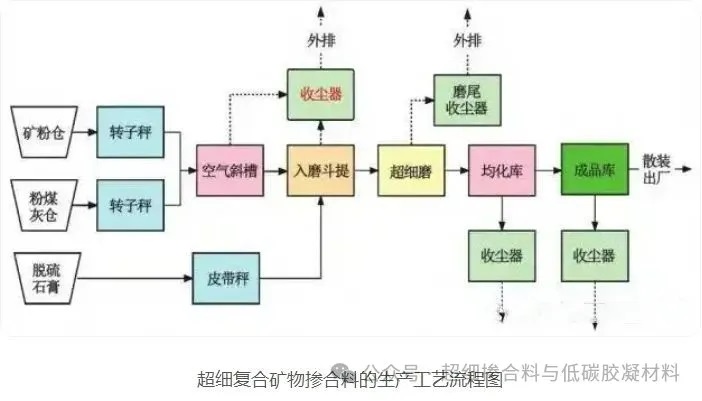

⑵.工艺革新:“分别粉磨+复配”技术(熟料适度粉磨+混合材超细化)解决传统水泥需水量大、易开裂问题。

2.功能性产品迭代

⑴.中建材(合肥)的改性矿物掺合料专利(CN118894695B),通过PE纤维增强抗渗性,降低重金属溶

。

⑵.海南绿峰开发含甲基丙烯酸-纤维素共聚物的复合掺合料,优化水化产物分布。

四、企业实践:头部引领与产能出海

1.国内转型案例

⑴.中国建材集团:2023年吨熟料碳排放强度下降0.8%,推广低碳熟料一次烧成技术(碳减排25%)。

⑵.海南绿峰:铁矿尾泥掺合料专利降低熟料用量,参与17个招投标项目,对外投资3家公司。

2.国际化拓展对冲国内下行

截至2023年,中资企业在21国投资43个水泥厂,熟料产能5520万吨。中国建材目标将国际化指数从15%提升至50%。

技术输出成为亮点:中国低碳工艺与超细粉体技术受新兴市场青睐(如东南亚、非洲)。

五、挑战与风险

1.产能过剩与盈利压力

2023年水泥行业利润下滑超50%,企业技改资金紧张。超细粉生产线初始投资较高(约千万级),中小厂商承压。

2.技术标准与市场认知滞后

固废掺合料成分复杂,需严格管控重金属溶出(如专利CN40459110B通过羟丙基甲基纤维素解决该问题)。

下游施工方对掺合料混凝土应用经验不足,需加强工程验证。

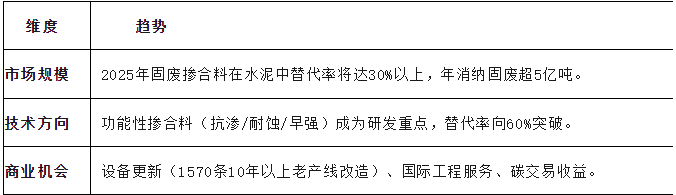

前景总结:千亿级蓝海市场加速形成

结论

政策倒逼叠加技术红利,超细矿物掺合料不仅是水泥行业绿色转型的“必修课”,更是打开第二增长曲线的核心赛道。企业需聚焦固废定制化利用、功能性配方开发及出海轻资产运营,以抢占千亿级市场先机。

转自超细掺合料与低碳胶凝材料

免责声明:本站部分图片和文字来源于网络收集整理,仅供学习交流,版权归原作者所有,并不代表我站观点。本站将不承担任何法律责任,如果有侵犯到您的权利,请及时联系我们删除。