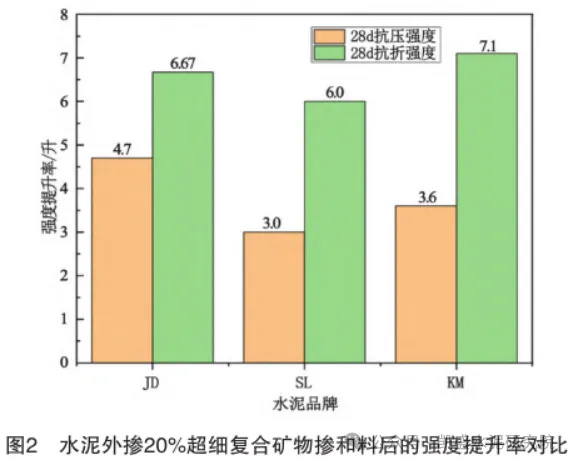

摘要:水泥行业正致力于推动低碳化和超低排放,通过研发新型低碳材料、利用工业固废资源,降低熟料消耗量和污染物排放,以实现绿色可持续发展。采用粉煤灰、水渣矿粉、脱硫石膏及外加剂等组分材料经科学配比、良好的质量控制制备而成的超细复合矿物掺合料,通过部分取代熟料生产低碳水泥,分析超细复合矿物掺合料取代率对水泥性能的影响。结果表明:在三家水泥企业生产的P·O42.5水泥中,掺入20%超细复合矿物掺合料取代水泥熟料,28d抗压强度分别提升4.7%、3.0%和3.6%,28d抗折强度分别提升6.67%、6.0%和7.1%。超细复合矿物掺合料具有取代水泥熟料的良好可行性。

2022年由国家四部门联合发布的《水泥行业节能改造升级实施指南》和《建材行业碳达峰实施方案》,2023年11月15日生态环境部常务会议审议并原则通过《关于推进实施水泥行业超低排放的意见》,提出了加快发展新型低碳胶凝材料的研发,推动以高炉矿渣、粉煤灰等工业固废为主要原料的超细粉的生成利用,提高混合材产品质量,提高固废资源替代熟料比重,降低水泥产品中熟料系数,减少水泥熟料消耗量,提升固废利用水平。本文从超细复合矿物掺合料的生产、性能、应用以及经济和环境效益出发,全面探讨超细复合矿物掺合料的生产方法、在水泥工业中部分代替熟料的性能变化,可供水泥生产行业参考借鉴,该工作有助于固废资源化利用,同时助力实现水泥生产行业降碳降本增效的目标。

1、超细复合矿物掺合料简介

2022年中国建筑材料联合会发布了《超细复合矿物掺合料》(T/CBMF194-2022),并于2022年11月15日正式实施。该标准明确规定了超细复合矿物掺合料的组分与材料、技术要求、试验方法、检验规则、包装、标志、运输和贮存等,适用作水泥混合材、砂浆和混凝土掺合料。

1.1超细复合矿物掺合料的定义及其作用机理

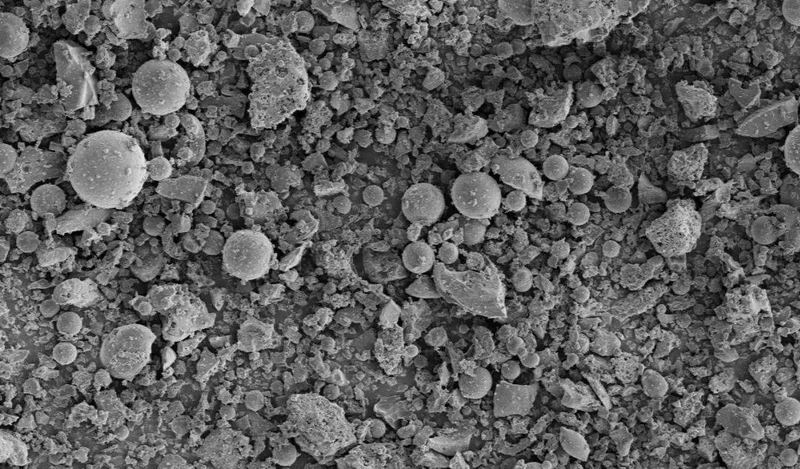

超细复合矿物掺合料是由粉煤灰(应符合GB/T 1596的规定)、炉底渣(应符合GB/T 2847的规定)、粒化高炉矿渣粉或粒化高炉矿渣应(应符合GB/T 18046的规定)、钢渣粉或钢渣(应符合GB/T 20491的规定)、石灰石粉(应符合GB/T 35164的规定)及其他废渣中的两种或两种以上的矿物材料,按一定比例混合,必要时可掺加适量石膏和助磨剂,粉磨至规定细度的粉体材料。研究表明,颗粒细度和形貌直接影响粉体的活性[2]。以粉煤灰为例,超细粉磨后,有助于将其内部的玻璃相(活性成分)与石英、莫来石等晶体相打散、剥离,表面粗糙化的同时产生大量的缺陷,从而有助于提升其反应活性;同时超细化会提升比表面积,增加与水的接触面积,也会提升其水化活性。大部分工业固体废弃物基本上都含有二氧化硅、氧化铝、氧化钙、氧化铁等成分,经过超细粉磨后均可使矿物晶体格产生错位、键断裂、重结晶,表面形成易溶于水的非晶态结构,使得水分子更容易进入其内部,加速水化反应,大幅度提高所含矿物的活性指数[3],再加上科学的配方即可制备出适合于生产水泥的超细复合矿物掺合料。同时,对于水泥而言,粒径分布愈接近最佳堆积密度FULLER曲线,水泥的性能愈好、强度愈高[4]。但这在水泥的实际生产中是难以实现的粒径模式,如果熟料粒度粉磨到如此级别的细度,水泥的需水量显著增大,水泥砂浆易干缩,水泥混凝土易开裂。解决这个矛盾的有效措施就是“分别粉磨,配制水泥”,熟料粉磨到恰当的细度,混合材超细粉磨到微纳米级别,按一定的比例混合均化。超细复合矿物掺合料替代部分水泥熟料后填充粗颗粒之间的空隙,趋近最佳堆积密度,获得粒径分布更接近FULLER曲线的优质水泥,水泥浆体的结构更致密,这就是超细无碳胶凝材料可以降低水泥中熟料比例、生产低碳水泥的原因所在。由此,在实现“双碳”目标的道路上,超细复合矿物掺和料以其独特的性能和广泛的应用潜力,无疑将扮演重要角色。

1.2超细复合矿物掺合料的理化性能要求

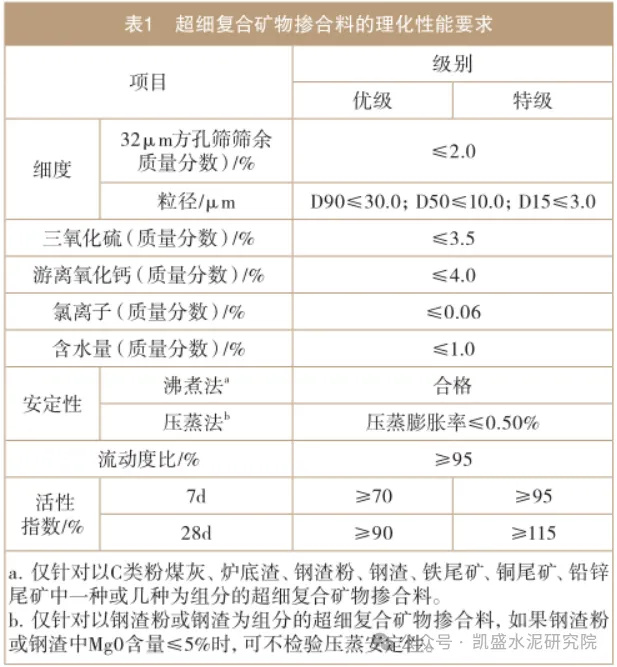

超细复合矿物掺合料的理化性能要求如表1所示[1]。

由表可知:首先,超细复合矿物掺合料对其细度规定了不同的级次,其次,组分中三氧化硫含量、游离氧化钙含量、氯离子及水含量都有严格的要求,对其流动度、安定性及活性也有明确的规定。此外,对使用钢渣粉组分时,为避免产生水泥体积安定性不良,对氧化镁的含量也给出了明确的界定,对于氧化镁超过5%的情况,必须做压蒸安定性实验。只有满足其性能理化要求,才能制备出合格的超细复合矿物掺合料。

2、超细复合矿物掺合料的制备方法及其性能

2.1超细复合矿物掺合料的制备

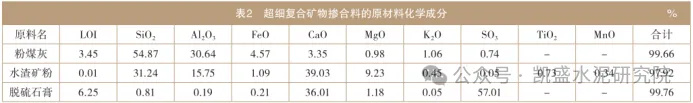

本研究采用某山粉煤灰、某钢厂水渣矿粉、某铝脱硫石膏及外加剂等组分材料制备超细复合矿物掺合料。制备超细复合矿物掺合料所所用原材料的化学成分参见表2。粉煤灰、水渣矿粉出厂时含水率远低于1%,采用罐装运输的方式将粉煤灰、水渣矿粉运到工厂,分装到不同的原料仓内,用敞车运输脱硫石膏入工厂,将脱硫石膏放置在晾晒棚内,自然晾晒至含水率5%~10%左右。实际生产时将三种原料按照一定的比例通过相应的方式送入球磨机中,进行机械粉磨。以Φ3.2m×13m的球磨机为例,采用开路粉磨生产工艺生产,台时可达35t/h,比表面积达650m2/kg以上,经过对粉煤灰、水渣矿粉、脱硫石膏的超细粉磨,可生产出高活性、高性能的超细复合矿物掺合料。在生产过程中,只有机械研磨过程中有电能消耗,电能若采用光伏或其他绿电供给,基本实现绿色生产、固废循环利用。

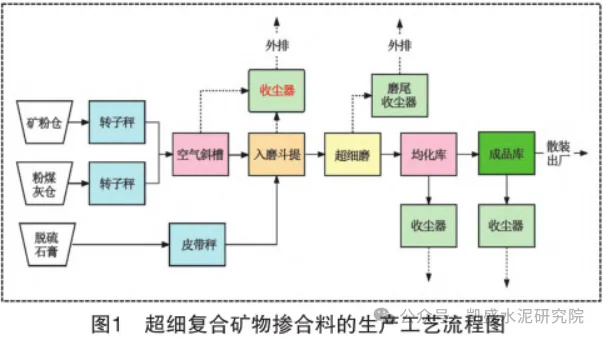

2.2超细复合矿物掺合料的工艺流程

将粉煤灰、水渣矿粉经过螺旋风机进入转子秤测量再经管道空气斜槽送入磨斗提器预混,然后进入Φ3.2m×13m球磨机、脱硫石膏经皮带输送经入磨斗提送入Φ3.2m×13m球磨机,原材料在外加剂的作用下,球磨机内机械研磨时充分混合,研磨好的产品通过管道输送到均化库充分均化,再由均化库经过管道输送到成品库,而后即可散装销售出厂。实际生产工艺流程如图1所示。

2.3超细复合矿物掺合料的质量控制

将粉煤灰、水渣矿粉、脱硫石膏及外加剂混合磨细后,在质量控制上主要体现在如下几方面:

(1)多点取样,测试其比表面积不低于650m 2/kg。

(2)测量三氧化硫的含量在3%左右,从而控制脱硫石膏的掺入量。

(3)测定氧化钙的含量在22%左右,确定并控制原料的掺入量,保证复合矿物超细粉的活性达到95级以上标准。

(4)测定氧化镁的含量满足水泥氧化镁含量不超标的要求。

(5)在实际生产中,要求质检人员每半小时多点取样一次,测试比表面积并测定三氧化硫的含量,如不达标立即停磨处理,未合格品重新入球磨机再次机械研磨。

2.4超细复合矿物掺合料的性能

2.4.1原材料粉磨前后的粒径、流动度比和活性等性能对比

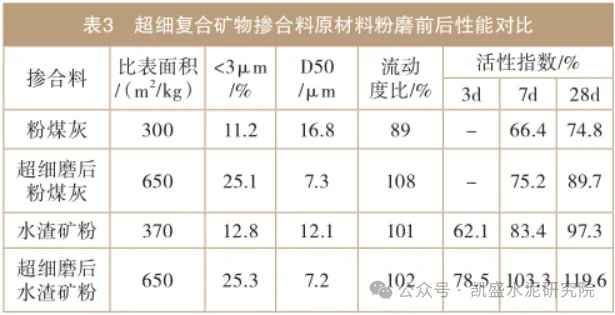

比表面积测定使用全自动比表面积测定仪,参照GB/T8074《水泥比表面积测定方法(勃氏法)》进行测定;流动度使用水泥胶砂流动度测定仪,参照GB/T 2419《水泥胶砂流动度测定方法》进行测定;活性参照GB/T 17671《水泥胶砂强度检验方法(ISO法)》进行测定。粉煤灰、水渣矿粉两种原材料在粉磨前后粒径、流动度比和活性指数对比如表3所示

由表3数据可以看出,粉煤灰细磨后比表面积大幅度提高,<3μm的微粉比例大幅度提高,达到标准要求;粉煤灰越细,活性指数增大,流动度比也增大。超细粉机械研磨破坏了其玻璃体表面的保护膜,使内部可溶性二氧化硅和氧化铝易溶出,同时用于体系中与水接触面积增大,可获得更高的活性。水渣矿粉经超细粉磨机械研磨后,<3μm的微粉比例同样提高到25%以上,比表面积和活性指数增加幅度较大,流动度比变化不大。基于粉煤灰、水渣矿粉等粉磨前后性能对比,粉煤灰、矿粉经超细粉磨后的活性都有较大的提高,特别是水渣矿粉28d活性指数接近120%,超过普通水泥自身强度。

2.4.2一周内生产超细复合矿物掺合料对性能的统计

在一周的生产周期内,对研磨的超高细度、高活性的超细复合矿物掺合料,跟踪测定其活性指标,如表4所示。可以看到,3d时,该超细复合矿物掺合料的活性指数可达70%左右,7d活性指数在80%以上,28d活性指数在110%以上,由此可判定若将其应用于水泥中代替部分水泥熟料,对其早期强度的降低作用有限,同时后期强度还可以获得一定提升。

3、超细复合矿物掺合料在水泥企业的应用及效益

3.1超细复合矿物掺合料的应用

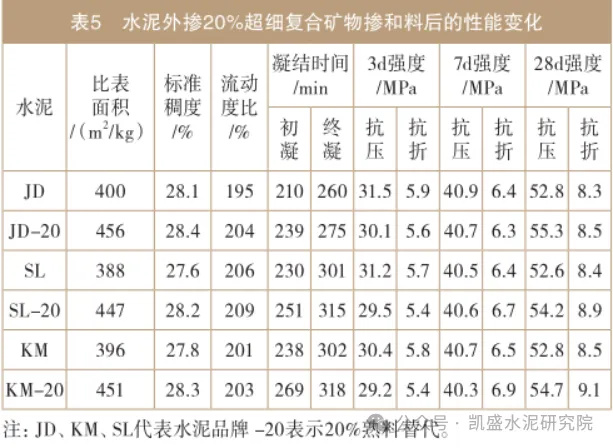

生产的超细复合矿物掺合料应用于JD、SL、KM等多个水泥企业,从应用效果来看,在普通波兰特42.5水泥中掺入10%~22%,减少相应比例熟料,除3d强度略有下降外,7d强度和28d强度均有不同程度的提高。28d强度提高1~5MPa,流动度比有明显提高,标准稠度用水量和凝结时间基本无变化。在P·O42.5水泥中,掺入20%超细复合矿物掺合料,替代水泥熟料,替代前后性能变化如表5,强度对照图如图2所示。JD、SL和KM在3d龄期时,抗压和抗折强度都略微降低,在7d强度时,基本上保持平衡,28d时,其抗压强度分别提升4.7%、3.0%和3.6%,抗折强度分别提升6.67%、6.0%和7.1%。

3.2超细复合矿物掺合料的降碳效果

根据应用效果和水泥企业生产的实际情况,掺入超细复合矿物掺合料的比例,与熟料本身组成和比例、其他混合材品种、水泥的颗粒级配等多因素相关,适宜掺入量一般在5%~25%。以年产水泥100万吨的水泥企业为例,以超细复合矿物掺合料5%~25%的掺入量替代相应的熟料生产水泥为基准计算,每生产1吨低碳水泥减少碳排放0.04~0.13t,由此,生产少熟料低碳水泥每年可以减少碳排放4~13万t。在国家重启CCER(国家核证自愿减排量)后,水泥行业碳指标必将纳入碳排放权交易市场,参照国内已成交碳交易价格50元/t,每年减少碳排放量的碳交易额可达到200~650万元。

3.3利用超细复合矿物掺合料的经济效益

按照当前焦作地区和新乡地区的水泥市场及超细复合矿物掺合料的市场行情,超细复合矿物掺合料与P·O42.5水泥的每吨差价在50元左右,每生产并销售1t低碳水泥可降低生产成本2.5~12.5元,年产水泥100万t的水泥企业降本后获得经济效益约为250~1 250万元/年。

4、结论

(1)利用球磨机可以将一定比例的粉煤灰、水渣矿粉及适量脱硫石膏机械研磨至比表面积在650m2/kg,D50<10%,流动度比>100%,活性指数在89%~120%的超细复合矿物掺合料。

(2)大部分工业固废经过超细机械研磨均可单独制备超细粉,还可以经过科学配比生产超细复合矿物掺合料。经过超细研磨可大幅增加比表面积、提高所含矿物自身活性、提高流动度,应用于水泥生产可以降低水泥的孔隙率,提高水泥致密度。广泛应用超细复合矿物掺合料替代部分熟料生产低碳水泥是水泥企业实现双碳目标的有效途径。

(3)在P·O42.5水泥中,掺入20%超细复合矿物掺合料替代水泥熟料,在28d抗压强度和抗折强度均有明显的提升,其抗压强度分别提升4.7%、3.0%和3.6%,抗折强度分别提升6.67%、6.0%和7.1%。

(4)利用超细复合矿物掺合料能减少水泥熟料20%的添加量,按照目前市场价格吨差价50元左右,国家核证自愿减排量重启后,还能将生产中产生的碳排放量进行碳交易,从而实现水泥企业的降本增效。不仅具有良好的环境效益和社会效益,也助力实现国家“3060”碳中和、碳达峰双碳发展目标。

作者:诸葛喜峰1,姜宏健1,袁清坤2,葛建1,范利丹2

单位:1.焦作百奥恒新材料有限公司;2.河南理工大学土木工程学院