一种废置含锂铝电解质的综合回收方法

一、技术领域:

1.本发明涉及铝电解质有价元素综合提取回收技术领域,具体涉及一种废置含锂铝电解质的综合回收方法。

二、

背景技术:

2.近年来,我国电解铝工业发展迅速,电解铝产能和产量连续多年居世界第一位。但是我国铝土矿品位相对较低,且伴有少量的锂、钾等碱金属元素,其中的锂、钾元素在氧化铝生产过程中不易去除,随着氧化铝进入到铝电解槽中,并在铝电解质中逐渐富集,造成我国部分电解铝企业电解质中锂盐含量过高(大部分企业电解槽的电解质中氟化锂含量大于3%,有的甚至高达10%)。锂盐在电解质中含量过高导致电解质初晶温度降低,电解质过热度过高,炉帮形成困难,影响电解槽的正常运行、降低电流效率。同时,氧化铝在电解质中的溶解速度和溶解度也随着锂盐含量的升高而降低,造成炉底沉淀增多、电流效率进一步降低、能耗增大。

3.根据我国冶金级氧化铝行业标准,铝电解使用的氧化铝原料中含有一定量的氧化钠杂质(≤0.45%~0.65%),在电解铝生产过程中,氧化钠会与电解质中的氟化铝反应生成氟化钠,氟化铝减少而氟化钠增加,造成电解质分子比逐渐升高。为了保持电解质分子比稳定,电解铝生产过程中需要不断添加氟化铝以平衡电解质系统中新生成的氟化钠。因此,正常电解铝生产过程中的电解质总量不断增加,需要定期从电解槽中取出,以控制电解质水平。据测算,一个年产20万吨的电解铝厂每年产生的过量铝电解质大约为2800吨(未计入因电解槽生产不稳定、大修、阳极更换等原因所产出的电解质数量)。在前几年国内电解铝产能逐年增加时,该部分电解质尚可用于新建电解铝厂初期启动电解槽使用,可以消化一部分,存储的问题显现不出来。当前,国家对电解铝产能严格控制,对不合规的新建电解铝项目不再批复,国内总体电解铝产能不再增加,依靠电解铝建成初期启动槽子来消化该部分电解质已不太可能。该部分高分子比电解质逐渐增多,无法直接返回到电解槽进行使用,只能在厂内堆存,形成了新的环境隐患,问题日益凸显。但该部分电解质含有丰富的氟元素,部分电解质还含有丰富的锂元素,如果不加以利用,就造成了资源的浪费。因此,亟需开发一种从含锂电解质中回收氟、锂资源的方法,以满足环保要求,实现资源的高效循环利用。

4.现有技术中,发明专利cn107915238a公开了一种采用无机酸选择性浸出铝电解质中锂元素的方法,可实现锂盐与电解质主体的分离,从而提取铝电解质中的锂元素,同时获得冰晶石产品。中南大学吕晓军等在发明专利cn110240182a中提出:将电解质焙烧改性后,以水溶性无机盐为浸出剂直接浸出,滤液经净化后加入碳酸盐,沉淀得到碳酸锂产品,滤渣为冰晶石产品。

5.总体来说,通过无机酸浸出和电解质预焙烧改性强化浸出时,电解质中锂元素的浸出率普遍较低,并且值得注意的是现有技术产出的主产品为冰晶石,正常的电解铝生产中对冰晶石的需求量低,现有技术均无法生产需求量更大的氟化铝产品。

三、

技术实现要素:

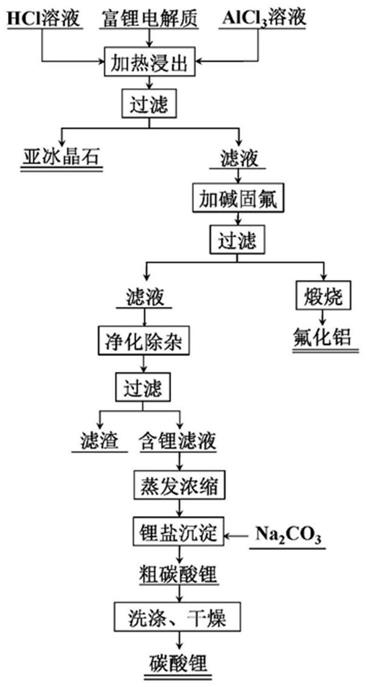

6.本发明要解决的技术难问题是:为了达到上述目的,本发明提供一种将废置含锂铝电解质资源化处理的方法,即本发明提供一种废置含锂铝电解质的综合回收方法。本发明技术方案中,采用浸出强化剂的酸性溶液作为浸出剂,将铝电解质在常压下高温浸出后进行固液分离,获得亚冰晶石滤渣,进一步通过调节滤液ph值、控制反应温度,诱发水合羟基氟化铝结晶沉淀,经过滤、烘干、煅烧后得到高纯氟化铝产品,所得滤液经除杂、蒸发浓缩、碳酸盐沉锂工艺,生成碳酸锂产品。

7.为了解决上述问题,本发明采取的技术方案是:

8.本发明提供一种废置含锂铝电解质的综合回收方法,所述回收方法包括以下步骤:

9.a、将废置含锂铝电解质依次进行破碎、细磨,得到100~400目的电解质粉;

10.b、采用无机酸加入水配制成酸液,并在配制的酸液中加入浸出强化剂;然后将步骤a所得电解质粉加入配制的酸液中,在常压下进行加热搅拌浸出,加热搅拌浸出过程中温度控制为20~100℃,浸出后进行过滤,得到滤渣a和滤液a;

11.c、将所得滤渣a进行洗涤,然后在50~150℃条件下烘干至恒重,得到亚冰晶石产品;

12.d、向步骤b所得滤液a中加入碱液,调节滤液的ph值至2.0~8.0,然后在温度20~100℃条件下诱发滤液中氟铝络合离子结晶沉淀,沉淀后进行过滤,得到滤渣b和滤液b;

13.e、将所得滤渣b在50~150℃条件下烘干至恒重,烘干后进行高温煅烧,得到氟化铝产品;

14.f、所得滤液b中加入硫酸盐,使其硫酸根的摩尔量与溶液中钙离子摩尔量相同,除去溶液中的钙离子,使其转化为硫酸钙沉淀,经过滤得到滤液c;

15.g、将所得滤液c进行蒸发浓缩(使滤液中的锂离子浓度提高,同时使溶液中的氯化钠过饱和析出),浓缩至固体析出物质恒重,然后进行过滤,得到钠盐和浓缩液d;

16.h、所得浓缩液d中加入碳酸盐,在20~100℃条件下搅拌反应,反应后所得产物依次进行过滤、干燥,得到碳酸锂产品。

17.根据上述的废置含锂铝电解质的综合回收方法,步骤b中所述无机酸为硫酸、硝酸、盐酸和草酸中的至少一种,所述酸液的浓度为0.1~10mol/l。

18.根据上述的废置含锂铝电解质的综合回收方法,步骤b中所述浸出强化剂为硫酸铝、氯化铝、硝酸铝和草酸铝中的至少一种。

19.根据上述的废置含锂铝电解质的综合回收方法,步骤b中所述浸出强化剂的加入量为电解质粉总重量的20~200%。

20.根据上述的废置含锂铝电解质的综合回收方法,步骤b所述电解质粉加入配制的酸液中,控制浸出的液固比为1~50:1。

21.根据上述的废置含锂铝电解质的综合回收方法,步骤d中所述碱液为饱和氢氧化钠溶液和/或饱和碳酸钠溶液;所述调节滤液的ph值为2.3~4.5。

22.根据上述的废置含锂铝电解质的综合回收方法,步骤e中所述高温煅烧过程中,控制煅烧温度为200~1000℃、保温时间为1~10h。

23.根据上述的废置含锂铝电解质的综合回收方法,步骤f中所述硫酸盐为硫酸钠、硫

酸钾和硫酸铝中的至少一种。

24.根据上述的废置含锂铝电解质的综合回收方法,步骤h中所述碳酸盐为碳酸钠或碳酸钾(固体或溶液),碳酸盐的加入量比例为n(co

32-):n(li

+

)=0.5~2.5:1。

25.本发明的积极有益效果:

26.1、通过本发明技术方案,能够将含锂废电解质中的氟元素回收制成氟化铝产品,作为原料返回到铝电解槽中重新利用,降低了生产成本;同时该电解质中的锂元素被提取出来生成高附加值的碳酸锂,提锂后的电解质加入到电解槽中,能够降低铝电解槽电解质体系中的锂盐含量,从而有效解决当前高锂电解质体系对电解铝生产的不利影响,实现铝电解槽的高效、平稳运行;同时有效解决了废弃铝电解质的堆存问题,实现了废电解质的无害化、资源化,有利于环保。

27.2、本发明技术方案,通过在酸性浸出液中添加铝盐,浸出体系发生氟铝络合反应,形成高稳定性的氟铝络合离子,有效地强化电解质的浸出,解决了现有工艺存在的电解质浸出率低的问题;后续通过简单的控制ph值和温度,直接诱发溶液中氟铝络合离子以羟基氟化铝的形式结晶沉淀,并最终获得氟化铝产品,由此有效解决了现有的铝电解质处理技术存在的氟盐产品种类单一的问题。

28.3、本发明技术方案能够生产高附加值碳酸锂、低分子比亚冰晶石和高纯氟化铝三种产品,其中低分子比亚冰晶石和高纯氟化铝能够满足电解铝生产的要求,实现氟元素的高效资源利用,减少铝生产对氟化物的消耗,降低生产成本;生产的高值锂盐产品市场需求大、经济效益高。

29.综上所述,本发明提供的废置含锂铝电解质的综合回收方法,是一种清洁绿色生成技术,经济效益、社会效益和环保效益均十分显著,有助于实现我国电解铝工业的可持续发展。

四、附图说明:

30.图1本发明废置含锂铝电解质的综合回收方法的工艺流程示意图。

31.图2实施例1所得产品亚冰晶石的xrd图谱。

32.图3实施例1所得产品水合羟基氟化铝沉淀的xrd图谱。

33.图4实施例1所得产品氧化铝的xrd图谱。

34.图5实施例1所得产品碳酸锂的xrd图谱。

五、具体实施方式:

35.以下结合实施例进一步阐述本发明,但并不限制本发明技术方案保护的范围。

36.实施例1:

37.本发明废置含锂铝电解质的综合回收方法,该回收方法的详细步骤如下:

38.a、将100g废置含锂铝电解质(锂元素含量为1.9%)依次进行破碎、细磨,得到100~200目的电解质粉;

39.b、采用盐酸加入水配制成浓度为1.0mol/l的酸液,并在配制的酸液中加入浸出强化剂六水合氯化铝200g;然后将步骤a所得电解质粉加入配制的酸液1000ml中,在常压下于恒温水浴锅中进行加热搅拌浸出2h,加热搅拌浸出过程中温度控制为室温25℃,浸出后进

行过滤,得到滤渣a和滤液a;

40.c、将所得滤渣a进行洗涤,然后在100℃条件下烘干至恒重,得到亚冰晶石产品53g(该产品的xrd图谱详见附图2);

41.d、将步骤b所得滤液a加热至90℃,然后滴加饱和氢氧化钠溶液,调节滤液的ph值至8.0,然后在90℃条件下诱发滤液中氟铝络合离子结晶沉淀,沉淀后进行过滤,得到滤渣b即水合羟基氟化铝(该产品的xrd图谱详见附图3)和滤液b;

42.e、将所得滤渣b在100℃条件下烘干至恒重,烘干后进行高温煅烧,煅烧温度为800℃、保温时间为1h,得到20g氟化铝产品(该产品的xrd图谱详见附图4);

43.f、所得滤液b中滴加饱和硫酸钾溶液,使其硫酸根的摩尔量与溶液中钙离子摩尔量相同,除去溶液中的钙离子,使其转化为硫酸钙沉淀,经过滤得到滤液c;

44.g、将所得滤液c进行蒸发浓缩(使滤液中的锂离子浓度提高,同时使溶液中的氯化钠过饱和析出),浓缩至固体析出物质恒重,然后进行过滤,得到钠盐和含锂浓缩液d;

45.h、分析含锂浓缩液d中锂元素的含量,按照n(co

32-):n(li

+

)=1:1的比例加入碳酸钠固体,在70℃条件下搅拌反应,反应后所得产物依次进行过滤、干燥,得到9.1g碳酸锂产品(该产品的xrd图谱详见附图5)。

46.实施例2:

47.本发明废置含锂铝电解质的综合回收方法,该回收方法的详细步骤如下:

48.a、将500g废置含锂铝电解质(锂元素含量为1.5%)依次进行破碎、细磨,得到200~400目的电解质粉;

49.b、采用盐酸加入水配制成浓度为1.0mol/l的酸液,并在配制的酸液中加入浸出强化剂六水合氯化铝100g;然后将步骤a所得电解质粉加入配制的酸液700ml中,在常压下于恒温水浴锅中进行加热搅拌浸出2h,加热搅拌浸出过程中温度控制为80℃,浸出后进行过滤,得到滤渣a和滤液a;

50.c、将所得滤渣a进行洗涤,然后在120℃条件下烘干至恒重,得到亚冰晶石产品370g;

51.d、将步骤b所得滤液a加热至70℃,然后滴加饱和氢氧化钠溶液,调节滤液的ph值至5.0,然后在70℃条件下诱发滤液中氟铝络合离子结晶沉淀,沉淀后进行过滤,得到滤渣b即水合羟基氟化铝和滤液b;

52.e、将所得滤渣b在120℃条件下烘干至恒重,烘干后进行高温煅烧,煅烧温度为500℃、保温时间为1h,得到85g氟化铝产品;

53.f、所得滤液b中滴加饱和硫酸钠溶液,使其硫酸根的摩尔量与溶液中钙离子摩尔量相同,除去溶液中的钙离子,使其转化为硫酸钙沉淀,经过滤得到滤液c;

54.g、将所得滤液c进行蒸发浓缩(使滤液中的锂离子浓度提高,同时使溶液中的氯化钠过饱和析出),浓缩至固体析出物质恒重,然后进行过滤,得到钠盐和含锂浓缩液d;

55.h、分析含锂浓缩液d中锂元素的含量,按照n(co

32-):n(li

+

)=2.5:1的比例加入碳酸钠固体,在50℃条件下搅拌反应,反应后所得产物依次进行过滤、干燥,得到35g碳酸锂产品。

技术特征:

1.一种废置含锂铝电解质的综合回收方法,其特征在于,所述回收方法包括以下步骤:a、将废置含锂铝电解质依次进行破碎、细磨,得到100~400目的电解质粉;b、采用无机酸加入水配制成酸液,并在配制的酸液中加入浸出强化剂;然后将步骤a所得电解质粉加入配制的酸液中,在常压下进行加热搅拌浸出,加热搅拌浸出过程中温度控制为20~100℃,浸出后进行过滤,得到滤渣a和滤液a;c、将所得滤渣a进行洗涤,然后在50~150℃条件下烘干至恒重,得到亚冰晶石产品;d、向步骤b所得滤液a中加入碱液,调节滤液的ph值至2.0~8.0,然后在温度20~100℃条件下诱发滤液中氟铝络合离子结晶沉淀,沉淀后进行过滤,得到滤渣b和滤液b;e、将所得滤渣b在50~150℃条件下烘干至恒重,烘干后进行高温煅烧,得到氟化铝产品;f、所得滤液b中加入硫酸盐,使其硫酸根的摩尔量与溶液中钙离子摩尔量相同,除去溶液中的钙离子,使其转化为硫酸钙沉淀,经过滤得到滤液c;g、将所得滤液c进行蒸发浓缩,浓缩至固体析出物质恒重,然后进行过滤,得到钠盐和浓缩液d;h、所得浓缩液d中加入碳酸盐,在20~100℃条件下搅拌反应,反应后所得产物依次进行过滤、干燥,得到碳酸锂产品。2.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤b中所述无机酸为硫酸、硝酸、盐酸和草酸中的至少一种,所述酸液的浓度为0.1~10mol/l。3.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤b中所述浸出强化剂为硫酸铝、氯化铝、硝酸铝和草酸铝中的至少一种。4.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤b中所述浸出强化剂的加入量为电解质粉总重量的20~200%。5.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤b所述电解质粉加入配制的酸液中,控制浸出的液固比为1~50:1。6.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤d中所述碱液为饱和氢氧化钠溶液和/或饱和碳酸钠溶液;所述调节滤液的ph值为2.3~4.5。7.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤e中所述高温煅烧过程中,控制煅烧温度为200~1000℃、保温时间为1~10h。8.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤f中所述硫酸盐为硫酸钠、硫酸钾和硫酸铝中的至少一种。9.根据权利要求1所述的废置含锂铝电解质的综合回收方法,其特征在于:步骤h中所述碳酸盐为碳酸钠或碳酸钾,碳酸盐的加入量比例为n(co

32-):n(li

+

)=0.5~2.5:1。

技术总结

本发明公开了一种废置含锂铝电解质的综合回收方法。首先将废置含锂铝电解质破碎、细磨成电解质粉;配制酸液,并加入浸出强化剂;然后将电解质粉加入酸液中浸出、过滤,得到滤渣A和滤液A;滤渣A洗涤、烘干,得到亚冰晶石产品;滤液A中加入碱液调整,产生结晶沉淀,过滤得到滤渣B和滤液B;滤渣B烘干、煅烧,得到氟化铝产品;滤液B加入硫酸盐反应、产生沉淀,过滤得到滤液C;滤液C蒸发浓缩析出固体物质,经过滤得到钠盐和浓缩液D,浓缩液D加入碳酸盐反应,反应后过滤、干燥,得到碳酸锂产品。本发明能够有效解决废弃铝电解质的堆存问题,实现了废电解质的无害化、资源化,有利于环保。因此,具有显著的经济效益和社会效益。著的经济效益和社会效益。

技术研发人员:梁学民 孔亚鹏 何季麟 张建勋 杨昇 王立强 陈昱冉

受保护的技术使用者:郑州轻冶科技股份有限公司

技术研发日:2021.12.31

技术公布日:2022/5/6